Naturfaserverstärkter Kunststoff

Naturfaserverstärkter Kunststoff, kurz NFK, ist ein Faser-Kunststoff-Verbund aus einem Kunststoff (z. B. Polyesterharz, Epoxidharz oder Polyamid) und Naturfasern. NFK gehört innerhalb der Biowerkstoffe zu den Biokompositen. Er wird sowohl als langfaserverstärkter als auch als kurzfaserverstärkter Kunststoff eingesetzt. Naturfaserverstärkte Kunststoffe erhalten über die eingearbeiteten Naturfasern eine Stabilität, die ohne sie nicht möglich wäre. Der Hauptanwendungsbereich liegt im Fahrzeugbau, vor allem in der Konstruktion von Verkleidungsbauteilen im Fahrzeuginneren.

Geschichte

[Bearbeiten | Quelltext bearbeiten]

Naturfaserverstärkte Kunststoffe wurden erstmals in der Mitte des 20. Jahrhunderts in Form von Naturfaserverbundwerkstoffen mit chemischen Bindemitteln wie Phenolharzen eingesetzt. 1941 stellte der Automobilbauer Henry Ford ein Auto mit einer Karosserie aus harzgebundenen Fasern, das Soybean Car, vor. Bis in die 1980er Jahre wurden vor allem duroplastische Werkstoffe, ausgerüstet mit Holz- und Baumwollfasern, als Materialien im Automobilbau eingesetzt. Während diese international vor allem für Fahrzeugteile im Innenausbau verwendet wurden, bildeten sie beim Trabant der DDR das Material für die Beplankung der Karosserie. Auch die Fahrerkabinen von LKW bestehen international zur Gewichtsersparnis aus Baumwollfaserwerkstoffen in Phenolharzeinbettung.

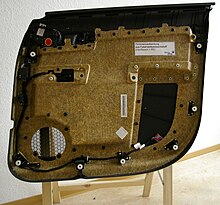

Heute bestehen viele Bauteile im Innenraum von PKW aus naturfaserverstärkten Kunststoffen, darunter beispielsweise Türinnenverkleidungen, Bauteile des Armaturenbretts, Säulenverkleidungen und andere. Dabei werden unterschiedliche Fasern wie Hanf- und Flachs, Abacá und weiterhin Baumwolle und Holz eingesetzt. Als Matrix dienen Kunststoffe wie Polypropylen und Polyethylen.

Eingesetzte Materialien

[Bearbeiten | Quelltext bearbeiten]Polymere

[Bearbeiten | Quelltext bearbeiten]Prinzipiell wird bei den Polymeren zwischen duroplastischen und thermoplastischen Kunststoffen unterschieden. Beiden ist jedoch gemein, dass ihre Hauptaufgabe darin besteht, auftretende Lasten gleichmäßig auf das Verstärkungselement, die Naturfaser, zu übertragen. Dafür ist eine gute Anbindung zwischen Faser und Matrix Grundvoraussetzung. In Naturfaserverbundwerkstoffen ist es oftmals schwierig diese Anbindung zu gewährleisten, da die Naturfasern, bedingt durch ihre Hydrophilität, die auf die große Zahl an Hydroxygruppen der Cellulose zurückzuführen ist, oftmals nur schwache Wechselwirkungen mit den Polymeren zulassen. Eine schlechte Haftung zwischen Polymer und Faser führt aber zu deutlich schlechteren mechanischen Eigenschaften des Verbundwerkstoffes. Aufgrund dessen werden den meisten Polymeren sogenannte Haftvermittler zugesetzt, die starke chemische Bindungen sowohl mit dem Kunststoff als auch mit der Naturfaser ausbilden können.

Duroplaste zeichnen sich durch eine irreversible, starke Vernetzung der einzelnen Moleküle aus. Unter Temperatureinwirkung erweichen sie nicht, sondern beginnen sich zu zersetzen. Dadurch sind naturfaserverstärkte duroplastische Werkstoffe in der Regel nicht rezyklierbar und können deshalb nur thermisch weiterverwertet werden. Die am häufigsten eingesetzten Polymere sind Phenol- und Epoxidharze.

Thermoplastische Kunststoffe verformen sich unter Temperatureinfluss, wodurch der Prozess des Schmelzens und Verfestigens reversibel wird und die Werkstoffe umformbar und rezyklierbar werden. Die am häufigsten eingesetzten thermoplastischen Kunststoffe sind Polypropylen und Polyethylen, Polystyren, und Polyamide.

Naturfasern

[Bearbeiten | Quelltext bearbeiten]Eine Vielzahl von verschiedenen Naturfasern kann für die Produktion von Naturfaserverbundwerkstoffen eingesetzt werden. Die Fasern unterscheiden sich teilweise drastisch sowohl in Form und Länge, als auch in chemischer Zusammensetzung und mechanischen Eigenschaften[1]. Dies wiederum hat großen Einfluss auf die Verarbeitungsmöglichkeiten der Fasern und auf die Eigenschaften der Verbundwerkstoffe.

Die am häufigsten für die Produktion von Faserverbundwerkstoffen eingesetzten Fasern sind die heimischen Flachs- und Hanffasern, sowie subtropische und tropische Fasern wie Jute-, Kenaf-, Ramie- oder Sisalfasern. Auch Holzfasern werden als Füll- und Verstärkungsmaterial in Faserverbundwerkstoffen eingesetzt. In gewissen Verfahren werden diese Fasern durch Ultraschall-Aufschluss gezielt so verändert, dass sie durch die standardisierbaren Bearbeitungsprozesse reproduzierbare technische Eigenschaften erhalten. Zur besseren Abgrenzung zu den anderen Naturfasern und aufgrund ihrer mengenmäßigen Bedeutung werden Verbundwerkstoffe mit Holz als Füll- oder Verstärkungsmaterial als Wood-Plastic-Composites bezeichnet.

Biopolymere

[Bearbeiten | Quelltext bearbeiten]In den letzten Jahren wurde Forschung im Bereich der Biopolymere stark intensiviert. Durch den Einsatz dieser Kunststoffe lassen sich medizinisch unbedenkliche, biologisch abbaubare Verbundwerkstoffe herstellen[2], die oftmals vergleichbare Eigenschaften aufweisen wie natur- und glasfaserverstärkte erdölbasierte Polymere.

Mittlerweile ist eine Vielzahl von sowohl duroplastischen als auch thermoplastischen Polymeren verfügbar, die sich als Matrix für Verbundwerkstoffe einsetzen lassen. Einer der am häufigsten eingesetzten Biokunststoffe ist das aus Maisstärke hergestellte Polylactid (PLA). Diese Polymere liegen preislich allerdings in den meisten Fällen deutlich oberhalb der erdölbasierten Kunststoffe, weshalb sie deutlich seltener für industrielle Zwecke eingesetzt werden.

Verarbeitung

[Bearbeiten | Quelltext bearbeiten]Da sich die Naturfasern deutlich von Glas- und Kohlenstofffasern unterscheiden, ist es oftmals nötig die gängigen Herstellungsverfahren für Faserverbundwerkstoffe den Besonderheiten der Naturfasern anzupassen.

Dazu gehören zum Beispiel ihre begrenzte thermische Stabilität, was auch die Auswahl der möglichen thermoplastischen Kunststoffe stark eingrenzt, und ihre starke Hydrophilie. Dennoch ist es heutzutage, durch Anpassungen existierender Herstellungsverfahren und die Entwicklung neuer Prozesse möglich, Naturfaserverbundwerkstoffe mit einer Vielzahl verschiedener Verfahren zu verarbeiten. Eines der wichtigsten Verarbeitungsverfahren für NFK ist das Formpressen, bei dem Fasermatten zur Herstellung der Bauteile verwendet werden und sowohl thermoplastische als auch duroplastische Kunststoffe eingesetzt werden können. Zu den neueren Verarbeitungsverfahren, denen große Wachstumschancen eingeräumt werden, zählen der Naturfaser-Spritzguss und das Extrusionsverfahren. Weitere Verfahren für die Verarbeitung von NFK sind Pultrusion, Resin Transfer Moulding oder auch Sheet Molding Compound.

Eigenschaften

[Bearbeiten | Quelltext bearbeiten]Naturfaserverbundwerkstoffe besitzen eine Reihe von Eigenschaften, die sie als Werkstoff interessant machen.

So haben die Naturfasern in der Regel eine geringere Dichte als Glasfasern oder mineralische Füllstoffe, was, bei einem entsprechend hohen Faservolumenanteil, zu einer deutlichen Gewichtsersparnis eines Bauteils führen kann. Da die Naturfasern aber vergleichbar steif und fest sind, ergibt sich so ein großes Substitutionspotential für glasfaserverstärkte und gefüllte Kunststoffe. Ein großes Problem dieser Werkstoffe ist allerdings ihre oft relativ geringe Schlagzähigkeit, die sich aber durch den Zusatz von Naturfasern mit hoher Dehnfähigkeit verbessern lässt.

Des Weiteren sind die Naturfasern und somit auch die Verbundwerkstoffe aus medizinischer Sicht weniger bedenklich, was zu einer verbesserten Arbeitssicherheit führt. Naturfaserverbundwerkstoffe neigen auch weniger zum Splittern als glasfaserverstärkte Kunststoffe.

Da Naturfasern unabhängig vom stark schwankenden Erdölpreis relativ preisstabil sind, lassen sich bei diesen Werkstoffen die Herstellungskosten besser planen. Zudem benötigen die Naturfasern weniger Energie in der Herstellung als Glas- oder Kohlenstofffasern, was, außer zu niedrigeren Herstellungskosten, auch zu einer deutlich verbesserten CO2-Bilanz der Werkstoffe führt. Naturfasern verbrennen fast CO2-neutral und rückstandsfrei.

Außer dem arbeitsmedizinischen Aspekt ergeben sich noch weitere Vorteile bei der Verarbeitung dieser Werkstoffe. So verursachen die Naturfasern einen geringeren abrasiven Verschleiß im Werkzeug und wegen der notwendigen Reduktion der Verarbeitungstemperaturen verkürzen sich die Zykluszeiten in der Produktion und der Energieverbrauch ist geringer.

NF-EP = Flachsfasern in Verbindung mit Epoxidharz bei einem Faseranteil von 60 % (Volumen), 12 Lagen, Formpressverfahren

CF-EP = Kohlenstofffasern in Verbindung mit Epoxidharz, Formpressverfahren

| Kennwerte | Einheit | NF-EP | Aluminium (-Legierungen) | CF-EP |

|---|---|---|---|---|

| Dichte | g/cm³ | 1,31–1,33 | 2,7 | 1,5 |

| Zugfestigkeit | MPa | 330–365 | 49 (-700) | 2850 |

| Spez. Zugfestigkeit | MPa | 248–278 | 18 (-259) | 1900 |

| E-Modul | GPa | 35 | 70 (-73) | 225 |

| Spez. E-Modul | GPa | 26,3 | 25,9 (-27) | 150 |

Anwendung

[Bearbeiten | Quelltext bearbeiten]Haupteinsatzgebiet, sowohl für thermoplastische als auch für duroplastische Naturfaserverbundwerkstoffe, ist die Automobilindustrie.

In den Jahren von 1999 bis 2005 wurde eine Steigerung des Materialeinsatzes von 15.000 t Material auf 30.000 t in der deutschen Automobilindustrie erfasst, was eine durchschnittliche Menge von etwa 3,6 kg NFK pro PKW ergibt.[3] Naturfaserverbundwerkstoffe werden von praktisch allen namhaften Automobilherstellern eingesetzt. Typische Einsatzgebiete sind neben der Türinnenverkleidung, auch Dachhimmel, Armaturenbretter oder auch Hutablagen.

Die Menge der eingesetzten naturfaserverstärkten Kunststoffe für nicht-automobile Anwendungen beläuft sich in Deutschland auf etwa 2.000 Tonnen.[3] Da die Anwendungen dieser Werkstoffe aber nicht immer aktiv bekannt gemacht wird, ist es schwierig alle Produkte die NFK beinhalten zu erfassen. Zu den bekanntesten Anwendungen zählen ein Schleifscheibenträger aus Polypropylen und Hanf, Urnen, eine Handyoberschale, diverse Verpackungsmaterialien, Kinderspielzeug, Koffer, Bio-Drehseifenspender oder auch Möbel.

Ein weiteres Anwendungsbeispiel ist der Bootsbau.[4]

Literatur

[Bearbeiten | Quelltext bearbeiten]- Michael Carus, Jörg Müssig, Christian Gahle: Naturfaserverstärkte Kunststoffe. Pflanzen – Rohstoffe, Produkte. Fachagentur Nachwachsende Rohstoffe e. V., Gülzow 2008 (PDF-Download (PDF; 1,3 MB) )

- Jörg Müssig, Michael Carus: Bio-Polymerwerkstoffe sowie holz- und naturfaserverstärkte Kunststoffe. In: Marktanalyse Nachwachsende Rohstoffe Teil II. Fachagentur Nachwachsende Rohstoffe e. V., Gülzow 2007, fnr-server.de (PDF; 12 MB)

- A. K. Bledzki, O. Faruk, V. E. Sperber: Cars from Bio-Fibres. Macromolecular Materials and Engineering Ausgabe 291, 2006, S. 449–457

- Kim L. Pickering (Hrsg.): Properties and performance of natural-fibre composites. Woodhead Publishing, Cambridge, 2008, ISBN 978-1-84569-267-4

- Amar K. Mohanty, Manjusri Misra, Lawrence T. Drzal (Hrsg.): Natural fibers, biopolymers, and biocomposites. Taylor & Francis Group, Boca Ranton FL 2005, ISBN 0-8493-1741-X

- Tim Huber, Jörg Müssig, Erwin Baur, Frank Otremba: Verstärkung aus der Natur. In: Kunststoffe, 2008, Ausgabe 98 (7), S. 97–101

- Produktkatalog Naturfaser-Spritzguss. nova-Institut, Hürth 2007, ISBN 978-3-9805840-9-8, S. 10–13

- K. Van de Velde, P. Kiekens: Material Properties, Biopolymers: overview of several properties and consequences on their applications. In: Polymer Testing, Ausgabe 21, 2002, S. 433–442

- P.A. Fowler, J.M. Hughes, R.M Elias: Review Biocomposites: technology, environmental credentials and market forces. In: Journal of the Science of the Food and Agriculture, Ausgabe 86, 2006, S. 1781–1789

- Walter Michaeli: Einführung in die Kunststoffverarbeitung. 2006

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ Paulo Peças, Hugo Carvalho, Hafiz Salman, Marco Leite: Natural Fibre Composites and Their Applications: A Review. In: Journal of Composites Science. Band 2, Nr. 4, Dezember 2018, ISSN 2504-477X, S. 66, doi:10.3390/jcs2040066 (mdpi.com [abgerufen am 11. April 2022]).

- ↑ Lina Altomare, Lorenzo Bonetti, Chiara E Campiglio, Luigi De Nardo, Lorenza Draghi: Biopolymer-based strategies in the design of smart medical devices and artificial organs. In: The International Journal of Artificial Organs. Band 41, Nr. 6, Juni 2018, ISSN 0391-3988, S. 337–359, doi:10.1177/0391398818765323, PMID 29614899, PMC 6159845 (freier Volltext) – (sagepub.com [abgerufen am 11. April 2022]).

- ↑ a b Michael Carus, Christian Gahle, Cezar Pendarovski, Dominik Vogt, Sven Ortmann, Franjo Grotenhermen, Thomas Breuer, Christine Schmidt: Studie zur Markt- und Konkurrenzsituation bei Naturfasern und Naturfaserwerkstoffen (Deutschland und EU). Fachagentur Nachwachsende Rohstoffe (FNR), 2008

- ↑ Soenke Schierer: Öko-Bootsbau: Auf der grünen Welle. ISSN 0174-4909 (faz.net [abgerufen am 15. August 2019]).